自2024年以来,凭借贯穿全流程的精益管理,中国海油盐城“绿能港”接收站综合降本超3800万元、单位气态外输电耗同比下降14%。盐城“绿能港”将管理举措细化至班组、设备乃至每一度电,用精益管理的“绣花针”绣出降本增效的鲜活样本。

责任落实,能耗管理“班班清”

盐城“绿能港”推行“日分析、周管控、月总结”三级管理模式,让每一名员工都成为节能降耗的“第一责任人”。在这里,能耗管理不再是办公室里的指标报表,而是渗透到每个班组的交接班记录里、每个员工的操作规范中。

盐城“绿能港”建立班组能耗日志,白班分析前24小时的能效数据,夜班则根据预测确定高压泵、压缩机等关键设备运行的最佳工况,制订设备启停方案,实现能耗管理“班班清”。每周,盐城“绿能港”都正常开展“能效诊疗会”,结合外输量、海水温度等变量动态调整运行策略,制订“一工况一策”优化方案,形成可复制的节能案例库。每月初,盐城“绿能港”复盘上个月度的能耗数据,识别薄弱环节,并优化、分解、制订下一月实施计划,形成管理闭环。“以前设备启停更多依赖经验。现在,每一台设备的运行时间、能耗数据都清晰可查,管理更精准了。”盐城“绿能港”运行部生产经理刘博表示。

据悉,今年以来,盐城“绿能港”自推行“日分析、周管控、月总结”三级管理模式后合计减少设备用电151万千瓦时,节约电费100余万元。

工艺优化,精准算账巧节能

以往,在冬季保供关键期,高耗能的SCV(浸没燃烧式气化器)需要连轴转。去年,面对冬季海水温度低、传统SCV能耗高的难题,盐城“绿能港”算了一笔“节能账”:让1台高压泵“带动”2台ORV(开放式气化器),把SCV的运行时间砍掉大半。“这就像给设备搭了个‘顺风车’,1台泵的力能顶过去2台用。”盐城“绿能港”技术负责人刘立平颇为自豪地说。

同时,盐城“绿能港”工作人员结合外输量、海水温度和设备效率等参数,实时调整SCV启停频次和频率,增强ORV的替换频率,动态调整运行组合,确保每1立方米天然气都被高效利用。

此外,盐城“绿能港”接收站还制定了经济运行策略和《工艺操作指导书》,对不同外输量下的设备启停进行标准化管理,使单位气态外输电耗降低16%,能效提升显著。

资源提效,全要素“精打细算”

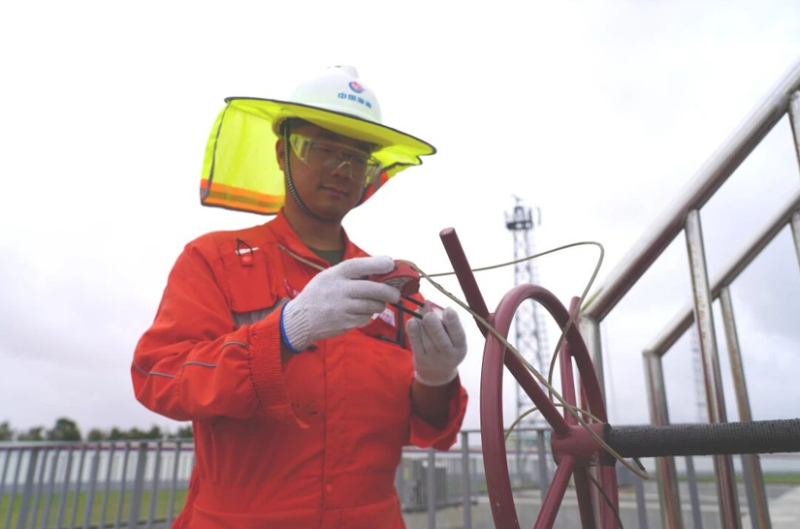

今年以来,盐城“绿能港”将精益管理理念延伸至全要素管理,将“精打细算”渗透到每一个环节,在设备维护、生产物料、人员管理等方面持续发力。

盐城“绿能港”通过探索利用峰谷电价差安排用电,将68.2%的用电集中在低价时段,有效降低了用电成本。规范卸船吹扫、槽车充装等环节的液氮使用,仅此一项,自2024年至今累计节约成本110余万元。拓展光伏发电模式,充分利用太阳能资源发电,实现所发电量全部自用。

精益管理的要诀在于“精”:精准分析、精细操作、精确控制。下一步,盐城“绿能港”将探索数字化管理工具和多元化产业协同发展新格局,将精益管理理念渗入项目管理的“毛细血管”,让项目更加高效地运行。(刘颖 张晗祺 李艺婷 侯凯邀)