2月6日,从南京市定淮门过江通道获悉,由中交天和自主研制的中国首台超大直径盾构机“天和号”贯通运营以来累计通行车辆超过3亿辆,日均车流量超过10万辆,对缓解南京市过江交通压力、完善区域交通网络、促进沿江经济带开发,构建南京市都市圈和“江南江北双主城”驱动发展具有重大意义。

作为我国盾构机研制领域的领军企业,中交天和始终心怀“国之大者”,矢志不渝坚持创新驱动发展,通过不断自主创新,坚定助力“江苏制造”提升核心竞争力,实现跟跑、并跑和领跑的跨越式发展,自主研制的各类型盾构机已在江苏、在全国、在世界各重大工程建设中扮演着日益重要的角色,广泛造福于当地社会民众。

助力“江苏制造”提升核心竞争力,推动新型工业化和制造强省

为南京市纬三路过江通道自主研制的盾构机“天和号”,开挖直径15.03米、约6层楼高、长约130米、重约4800吨,为中国首台超大直径泥水气压平衡复合式盾构机,也是当时世界直径最大复合式盾构机之一。创造了复杂地质条件下单日掘进26米、砂卵石地层连续掘进2580米不换刀的国外同类盾构机新纪录,为国家节约资金近8亿元,一举结束大型和超大型盾构机完全依赖进口的被动局面。

为南京市和燕路过江通道研制中国首台采用自主技术和多项国产核心零部件复合地层超大直径泥水平衡盾构机“振兴号”,在国内首次使用全智能化管片拼装技术,实现隧道内管片的自动化拼装;首次采用常压换刀、刀盘伸缩摆动等技术,解决了“十隧九漏”的世界级难题,隧道全内壁做到了“滴水不漏”。

为南京、苏州、徐州、无锡等地铁和城市轨道研制大型和超大型盾构机近70台,贯通隧道总长约200公里。掘进南京地铁4号、6号、9号、11号线和机场线隧道期间,盾构机总故障率在2%以下,创历史新低;掘进苏州地铁5号、S1号和轨道交通6号线隧道期间,创造单日最快掘进50.4米全国同类盾构机新纪录,率先采用双液注浆法,为类似地质环境掘进提供了借鉴;掘进徐州地铁2号、6号线隧道期间,下穿京沪高铁做到“零沉降”;掘进无锡至江阴城市轨道隧道期间,成功克服最浅埋深4.8米掘进施工难题。

助力城市交通网络建设,推动经济社会高质量发展

中交天和自主研制的各类型盾构机还被广泛应用于北京、天津、石家庄、哈尔滨、郑州、大连、青岛、上海、杭州、合肥、宁波、福州、深圳、广州、珠海、重庆、成都等30余个国内大中城市和香港、台湾地区工程建设,为推动当地经济社会高质量发展发挥了重要作用。

助力关键核心部件和“卡脖子”技术攻关,推动打通国产盾构机全国产化“最后一公里”

长期以来,我国盾构机核心关键部件依赖进口,不但价格昂贵,供货周期长,售后服务也很不到位,严重制约国产盾构机发展。中交天和坚持创新驱动发展,在追求全国产化和突破“卡脖子”技术道路上“走在前,做示范”,形成一系列拥有自主知识产权的核心技术,获得“国家重点新产品”“国家高新技术企业”“江苏省盾构机关键技术工程技术研究中心”“江苏省隧道掘进装备智能化工程中心”等认证及各类发明专利500余项,这是坚持追求高水平科技自立自强、坚定助力“江苏制造”提升核心竞争力的重大成果,改写我国盾构机长期依赖进口的历史,引领国产盾构机研制不断迈向新高端。

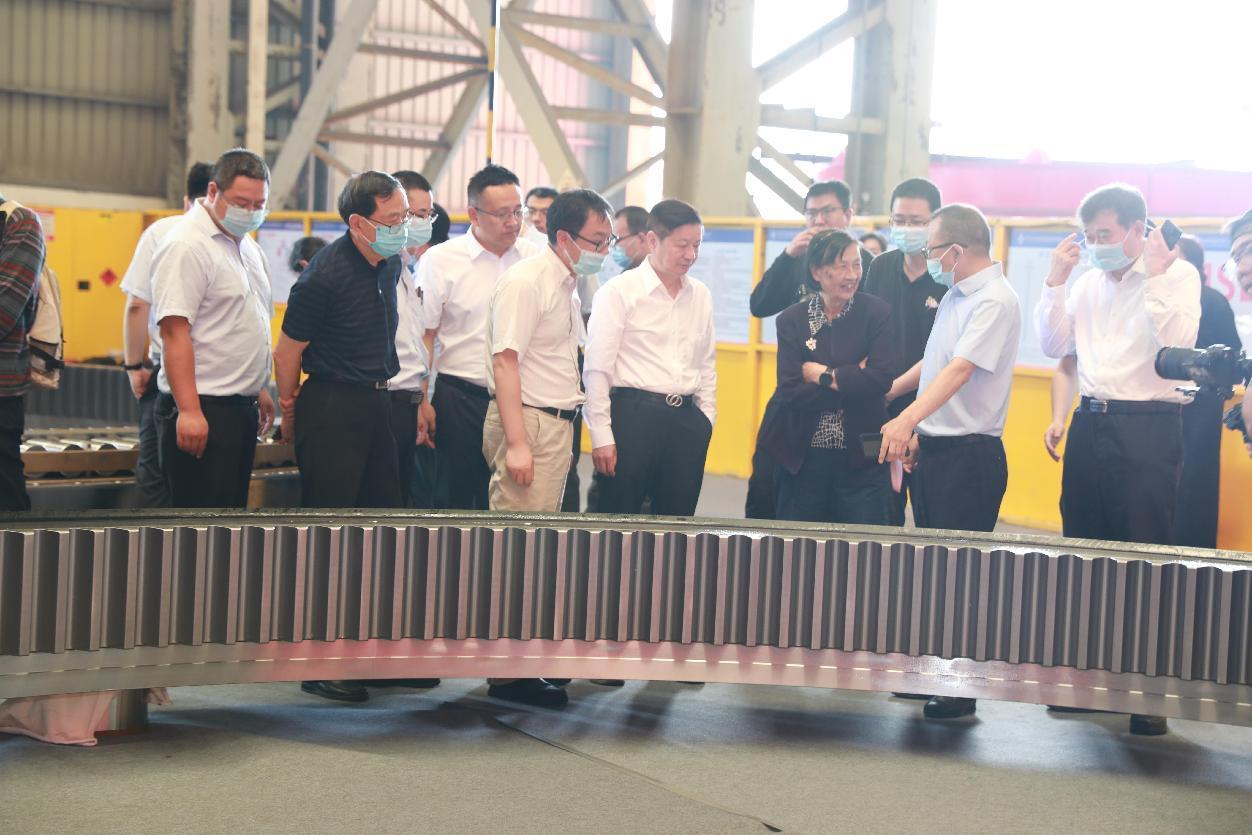

中交天和积极推动关键核心部件国产化,成功研发电机、减速机、主密封、主轴承等,盾构机国产化率已超过98%。2023年6月,与中科院联合研制的我国超大直径盾构机用直径8.01米主轴承--“破壁者”,通过由钱七虎、李依依、陈湘生等9名院士、知名专家组成的专家组评审。主轴承的成功研制,成功打通盾构机全国产化的“最后一公里”,这是交通强国建设的重大科技成果,为国产超大直径盾构机应用奠定了坚实基础。

中交天和作为立足江苏、放眼全球的盾构机研制标杆企业,在贯彻落实国家“十四五”规划过程中,自觉贯彻新发展理念、立足新发展格局、推动高质量发展,积极响应江苏省委号召,紧跟打造新型工业化和制造强省战略,聚焦关键核心部件和“卡脖子”技术攻关,坚持创新驱动发展,倾力打造“高端工程装备与全产业链服务”世界一流企业,助力“江苏制造”提升核心竞争力,争当高水平科技自立自强排头兵,为建设科技强国、制造强国、交通强国和全面实现社会主义现代化贡献“大国重器”与科技力量。(张凤华)