作为民营炼化龙头企业,恒力集团以前瞻眼光创建全产业链智能工厂,为全行业的数字化智能化发展树立起了典范,探索出了宝贵的经验。

创新基因厚植的探路者

近年来,恒力集团秉持“企业要创新,关键在研发,核心在人才”的创新发展理念,进一步加强产学研合作、创新平台建设、关键核心技术突破、研发队伍组建。在产业链上游,恒力集团已建成2000万吨炼化、450万吨芳烃、150万吨乙烯、180万吨乙二醇、1700万吨PTA等装置,80%装置规模做到了全球最大,打破了国外对原料的垄断,实现了芳烃、烯烃两条线稳固发展;在产业链下游,恒力不断加大在聚酯新材料、纺织等领域的创新与研发力度,并通过“自主设计”“技术引进”,在全产业链形成1400余件核心技术专利,其中,发明专利近700件。

创新基因厚植,目前恒力已形成从“一滴油”到“一匹布”的全产业链布局,以先驱者的创新和勇气,在全球炼化行业耸立起一座巍峨的丰碑。中国石油和化学工业联合会及众多业内权威院士专家实地考察恒力产业园后,无不对恒力炼化产业的建设经验、运营模式、管理心得、技术创新、安全环保等全面工作给予高度赞誉。在这其中,恒力的数字化智能化始终是重点,也是“恒力模式”独树一帜的突出亮点。

全产业链实现智能升级

走进恒力(大连长兴岛)产业园,映入眼帘的不仅有一座座现代化炼化装置、规整锃亮的金属管廊,还有绿油油的草地、五彩缤纷的花卉,工业文明与自然景致在这里融为一体,交相辉映。目前,园区内三家企业已全部成为“国家级绿色工厂”,成为引领彰显东北振兴的一块瑰宝,我国炼化产业高质量发展的样板典范。

恒力(大连长兴岛)产业园围绕建设世界一流石化园区目标,在炼油环节从一开始就选用全加氢工艺、沸腾床渣油加氢裂化技术、污水处理技术、中水回用技术等国际一流的设备和工艺,以及国内领先的自动化操控和监控系统,实现源头先进和本质安全节能。与此同时,上下游流程联合、物料互供、能量耦合,又实现了生产全过程节能。高效和绿色既体现在全流程的无缝融通,也体现在每一个环节的精巧高超;既体现在技术设备的扎实先进,也体现在数字化智能化的巧妙嵌入与赋能。

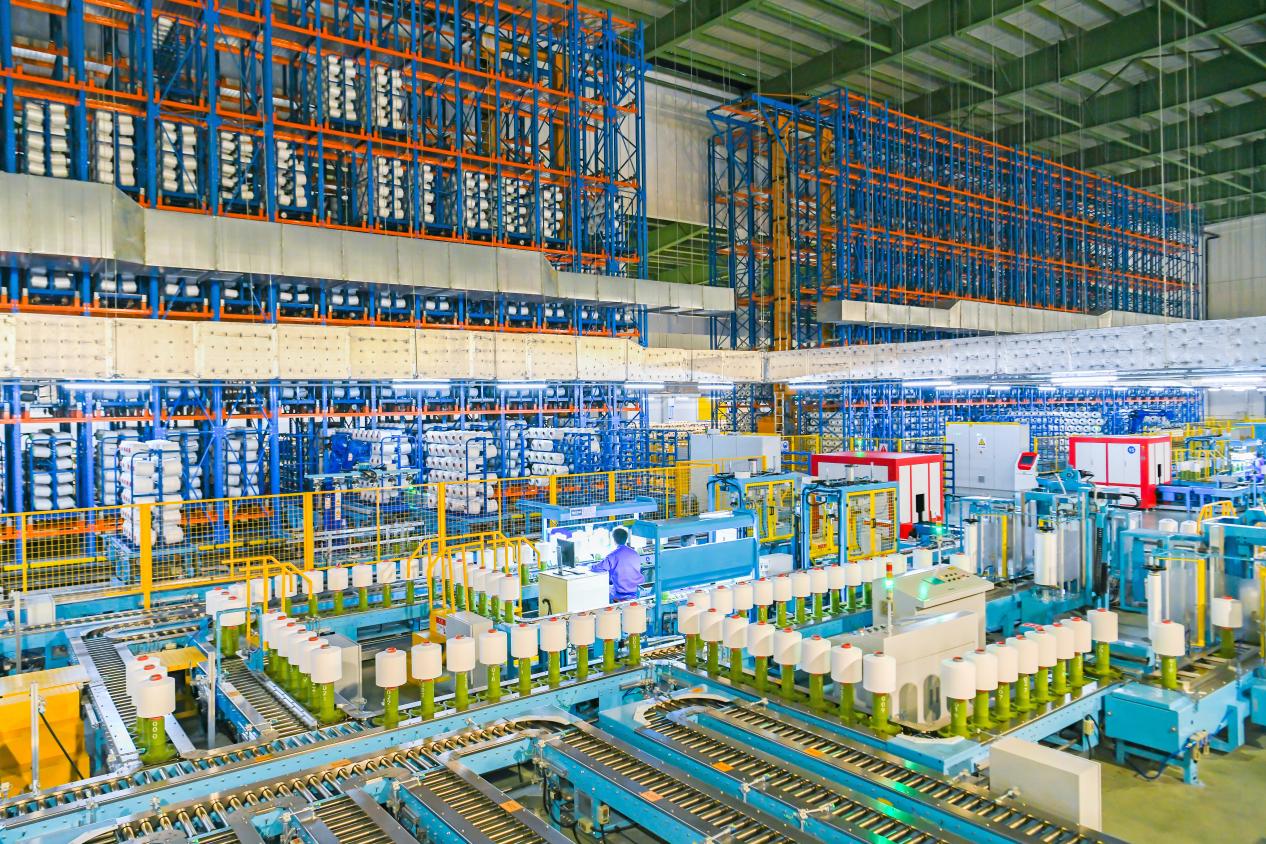

除炼油板块外,恒力集团在产业链中下游的聚酯新材料、纺织板块也勇当标杆、持续革新,加快高端化、智能化、绿色化发展步伐。恒力已建成多个智能化工厂、智能化车间,实现全流程自动化生产,旗下企业获评省市两级“智能工厂”;组建“国际研发团队”,成立“恒力产学研基地”,取得一批重大创新成果及核心技术,开启转型升级的新征程。

智能化升级,带来的是企业体质和素质的全面升华。自2018年产业园投运以来,已先后荣登由国家工信部、国家发改委、水利部、国家市场监督管理总局、中国石化联合会共同遴选的重点行业能效水效“领跑者”榜单。此外,恒力相继通过了ISO14001环境管理体系认证、国际生态纺织品Oeko-Tex认证,并荣获“国家科技进步奖”“国家技术创新示范企业”“国家级绿色工厂”“国家级工业产品绿色设计示范企业”等诸多荣誉,为恒力的创新、绿色、高质量发展之路奠定了坚实的物质基础。

加速布局未来黄金产业

恒力等民营炼化企业的崛起,重塑了中国炼化产业版图,多元化格局就此鼎力。恒力集团董事长、总裁陈建华说:“作为民营石化企业,我们使命在肩,责任重大。”

恒力集团始终坚定不移走以生态优先、绿色发展为导向的高质量发展新路,当前正着力发展“从一滴油到万物”的新材料产业生态,在江苏苏州、南通,辽宁营口、大连高标准建设聚酯新材料生产基地,建设PBS类生物可降解新材料、锂电隔膜等项目,以技术创新全力以赴推动“双碳”目标实现。

恒力抓住机遇,不断优化生产布局,打造智能化、信息化生产体系,将“智能+制造”应用到生产的各个环节。比如,公司在营口已成功投产的高阻隔、多功能聚酯薄膜项目、PBT/PBAT改性产品开发项目,在建的超强锂电池隔膜项目、生物可降解薄膜研发生产项目等,均采用调度排产、生产追踪、产品质保、设施管理等功能于一体的MES系统进行过程控制,并通过工业网络技术实现设备之间的相互连通性,利用HENGLINK信息化平台集中处理ERP、MES和WMS等关键业务流程,进一步提高工厂的整体研发能力、智能制造水平及品质管理能力,打造行业领先的绿色智能工厂;在大连新建的PBS类生物降解材料项目,全流程采用数字化生产车间标准建设,车间内自动化、数字化、智能化设备占比超99%,全部实现联网协同作业;于近日开车的江苏康辉新材料科技有限公司光学膜生产线,实现了高精密多层共挤模头和拉伸机构的升级迭代,再度提高了热能、电能、风能的利用率,降低了“碳足迹”。

接下来,恒力集团将加快现代化产业体系建设步伐,促进产业高端化、智能化、绿色化发展,推动产业经济向创新经济跃升,持续增强全产业链发展的接续性和竞争力,力争在全产业领域实现并跑、领跑,把握未来发展主动权。(王嵘 杨莹)